Zadziwiająco prosty przepis na korund w rozmiarze nano

28 października 2019

EurekAlert!: [https://www.eurekalert.org/pub_releases/2019-10/thni-aas102819.php]

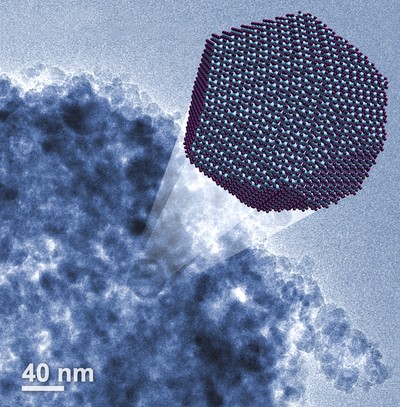

Trójwymiarowa wizualizacja nanocząstki korundu. W tle rzeczywiste zdjęcie mikroskopowe (kolory sztuczne). (Źródło: IFJ PAN, MPI Kofo)

Z nanocząsteczkowego tlenku glinu korzysta dziś niemal każdy: minerał ten jest używany m.in. jako szkielet współczesnych katalizatorów samochodowych. Do tej pory praktyczne wytwarzanie nanokorundu o dostatecznie wysokiej porowatości nie było możliwe. Sytuacja zmieniła się radykalnie z chwilą zaprezentowania nowej metody produkcji nanokorundu, opracowanej w ramach niemiecko-polskiej współpracy naukowców z Mülheim an der Ruhr i Krakowa.

Wysokie temperatury i ciśnienia, procesy trwające nawet przez dziesiątki dni. Dotychczasowe metody produkcji nanocząsteczkowego tlenku glinu, materiału o istotnym znaczeniu przemysłowym, trudno nazwać idealnymi. Daleki od ideału był również sam produkt. Tymczasem naukowcy z Max-Planck-Institut für Kohlenforschung (MPI Kofo) w Mülheim an der Ruhr (Niemcy) znaleźli prostą metodę wytwarzania nanokorundu. Jej podstawy termodynamiczne zostały wyjaśnione przez nowatorski model teoretyczny, opracowany przez prof. dr. hab. Zbigniewa Łodzianę z Instytutu Fizyki Jądrowej Polskiej Akademii Nauk (IFJ PAN) w Krakowie. Z modelu wynika, że korund w rozmiarach nanocząsteczkowych powinien się tworzyć w warunkach radykalnie bardziej przyjaznych dla środowiska niż w metodach dotychczasowych. Sukces niemiecko-polskiej grupy okazał się tak istotny, że znalazł uznanie w oczach redaktorów „Science”, jednego z najbardziej szanowanych czasopism naukowych świata.

„Nanocząstki korundu, wytwarzane zaproponowaną przez nas metodą, mają rozmiary ok. 13 nanometrów i charakteryzują się znaczną porowatością: ich jeden gram ma powierzchnię około 140 m2. To wartość mniej więcej rząd wielkości większa od typowej dla nanocząsteczkowego korundu otrzymywanego za pomocą obecnie znanych procesów technologicznych

”, mówi prof. Łodziana.

Korund, czyli najbardziej stabilna odmiana tlenku glinu Al2O3 (oznaczana grecką literą alfa), to pospolity minerał. Charakteryzuje się dużą twardością i z tego powodu jest chętnie stosowany m.in. jako materiał ścierny. Popularnym zastosowaniem tlenku glinu są katalizatory samochodowe. Służy on tu jako porowaty podkład dla aktywnych drobin metali przejściowych (np. palladu), odpowiedzialnych za usuwanie tlenku węgla i tlenków azotu ze spalin. Duże, przezroczyste kryształy korundu występują rzadko i są uważane za kamienie szlachetne; w zależności od domieszek przyjmują różne barwy, np. czerwoną (rubiny) lub niebieską (szafiry).

„Problem z prostą i wydajną produkcją korundu o rozmiarach nanometrowych sprowadza się tak naprawdę do usuwania cząsteczek wody znajdujących się w wyjściowej odmianie wodorotlenku glinu. Teraz używa się w tym celu ciepła i wysokiego ciśnienia. Niestety, podczas wygrzewania nanocząstki rosną. To oznacza, że maleje ich całkowita powierzchnia, a zatem właściwości użytkowe materiału ulegają pogorszeniu

”, tłumaczy prof. Łodziana.

Porowate odmiany tlenku glinu wytwarza się obecnie z jego najłatwiej dostępnej odmiany: wodorotlenku glinu oznaczanego literą gamma. Ten biały proszek, nazywany boehmitem, poddaje się działaniu temperatury ponad 700 kelwinów, przy ciśnieniu ok. 1200 atmosfer. Warunki te trzeba utrzymywać przez ponad miesiąc. W końcowej fazie, trwającej do dziesięciu godzin, temperaturę podnosi się do ponad 800 K. Inna klasyczna metoda produkcji to kilkunastogodzinne wygrzewanie w temperaturze ponad 800 K, po czym na kolejnych kilkanaście godzin temperaturę podnosi się nawet ponad 1600 K.

Wyjaśnienie faktu, że możliwe jest usuwanie cząstek wody z boehmitu za pomocą niewielkich ilości energii dostarczanej m.in. w reakcjach mechanochemicznych, miało podstawowe znaczenie dla zrozumienia, w jaki sposób boehmit przekształca się w nanokorund.

O ile w typowych reakcjach chemicznych biorą udział roztwory lub gazy, w mechanochemii procesy zachodzą między ciałami stałymi, zwykle mającymi postać proszków. Energią niezbędną do przeprowadzenia reakcji jest tu energia mechaniczna, dostarczana podczas mielenia w młynach kulowych (niekiedy wystarcza nawet ręczne ucieranie).

W trakcie prac nad nową metodą wykazano, zarówno na drodze praktycznej jak i teoretycznej, że możliwe jest otrzymanie korundu o rozmiarach nanometrowych przy zachowaniu jego stabilności i znacznej porowatości. Efekt ten osiągnięto za pomocą odpowiedniego doboru parametrów pracy młynów kulowych, w których zachodzi mielenie. Celem było doprowadzenie do sytuacji, w której ilość energii lokalnie dostarczanej do układu przewyższa energię wiązania cząsteczek wody przez wodorotlenek glinu, co skutkuje ich uwolnieniem z powierzchni.

„Na tle dotychczasowych, wieloetapowych metod nasza wyróżnia się wręcz radykalną prostotą: przez pewien czas ucieramy proszek w młynie kulowym, to wszystko. Co ważne, proces zachodzi w temperaturze pokojowej i wymaga zaledwie kilku godzin by osiągnąć termodynamiczną stabilność nanocząstek korundu

”, podkreśla prof. Łodziana.

Zaprezentowana metoda produkcji nanokorundu do minimum redukuje nie tylko nakłady energetyczne, ale i finansowe związane z produkcją nanocząstek korundu o wysokiej jakości.

Teoretyczna część opisywanych badań, zrealizowana w Instytucie Fizyki Jądrowej PAN, została sfinansowana ze środków statutowych.

[PDF]

Kontakt:

prof. dr hab. Zbigniew Łodziana

Instytut Fizyki Jądrowej Polskiej Akademii Nauk

tel. +48 12 662 8267

email: zbigniew.lodziana@ifj.edu.pl

Publikacje naukowe:

„High-surface-area corundum by mechanochemically induced phase transformation of boehmite”

A. P. Amrute, Z. Łodziana, H. Schreyer, C. Weidenthaler, F. Schüth;

Science, Vol. 366, Issue 6464, pp. 485-489;

DOI: 10.1126/science.aaw9377